Indice:

- Stampanti SLS: tutto quello che devi sapere

- Che cos’è la sinterizzazione laser selettiva?

- Tipi di stampanti SLS

- Vantaggi e svantaggi della sinterizzazione laser selettiva

- SLS (Selective Laser Sintering) vs MJF (Multi Jet Fusion): le differenze

- Quali aziende possono beneficiare maggiormente della tecnologia SLS?

- La Sinterizzazione Laser Selettiva potrebbe essere la soluzione adatta alle mie esigenze. Quali sono i primi passi da compiere?

Stampanti SLS: tutto quello che devi sapere

Il mondo affascinante della stampa 3D industriale ha vissuto una svolta epocale nei lontani anni ’80, quando la tecnologia Sinterizzazione Laser Selettiva (SLS) è stata sviluppata e brevettata. Questa tipologia di produzione additiva, basata sull’uso di un raggio laser per fondere polveri termoplastiche, ha rapidamente guadagnato terreno grazie alla sua capacità di creare prototipi intricati (anche di forma complessa) e parti funzionali con una precisione senza precedenti. La versatilità della sinterizzazione laser selettiva SLS ha stimolato l’innovazione in molteplici settori industriali. L’adozione sempre più diffusa di questa tecnologia nelle aziende ha generato una rivoluzione nella prototipazione e nella produzione personalizzata, offrendo una soluzione flessibile ed efficiente. Inoltre, l’evoluzione nel corso del tempo dei materiali utilizzati e delle prestazioni delle macchine SLS ha ampliato ulteriormente le possibilità di applicazione, spaziando dalla produzione di parti complesse a quella di serie di componenti funzionali e resistenti.

Oggi, nel contesto della trasformazione digitale e della quarta rivoluzione industriale, la sinterizzazione laser SLS è di fatto un pilastro fondamentale nell’ecosistema manifatturiero. Nel resto di questo articolo, esploreremo in dettaglio le caratteristiche distintive di questa tecnologia.

Che cos’è la sinterizzazione laser selettiva?

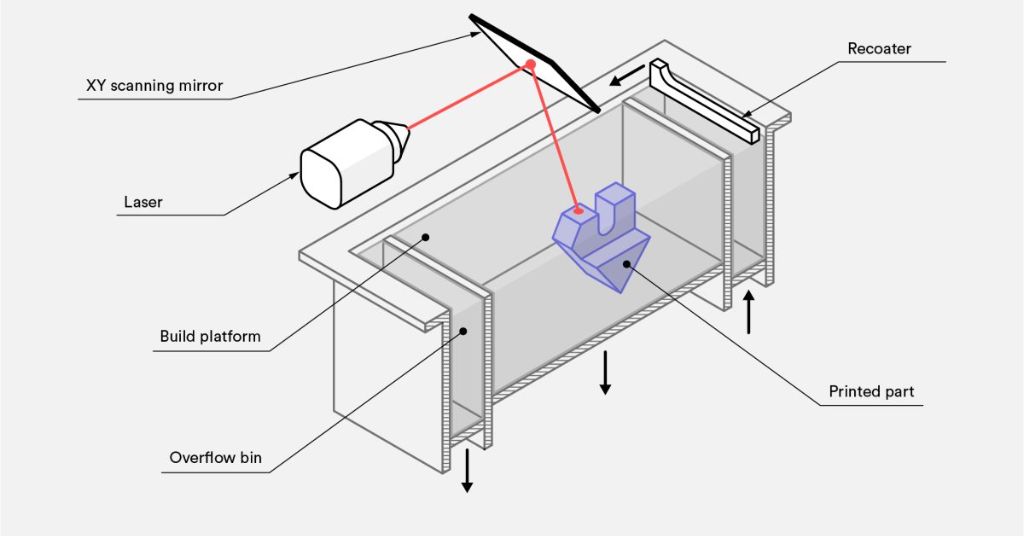

La sinterizzazione laser selettiva (SLS) è una tecnologia di stampa 3D che appartiene alla categoria della fusione a letto in polvere (PBF). Nel processo di stampa SLS un laser ad alta potenza fonde piccole particelle di polvere strato dopo strato, per arrivare a realizzare un pezzo a partire da un progetto CAD 3D.

- Il primo strato di polvere viene distribuito uniformemente sul piatto di stampa

- Lo strato di polvere depositato viene riscaldato a una temperatura leggermente inferiore a quella di fusione

- Un raggio laser CO2 sinterizza in maniera selettiva le particelle, in modo da fondere termicamente il materiale formando la sezione trasversale strato per strato a seconda del disegno CAD

- La polvere che non viene sinterizzata supporta la creazione degli strati successivi ed elimina la necessità di utilizzare strutture di supporto.

- Completata la fusione selettiva della polvere, il piano di stampa si muove verso il basso per permettere ad una racla di stendere un nuovo strato di polvere. Il processo viene ripetuto fino al completamento del pezzo.

- Terminata la stampa, le parti stampate vengono rimosse e ripulite dalla polvere residua.

Il processo di sinterizzazione laser selettiva SLS – Fonte: https://images.ctfassets.net/

L’elevata risoluzione, la capacità di creare facilmente forme complesse e la possibilità di avere tempi di produzione rapidi rendono la tecnologia SLS ideale per una vasta gamma di applicazioni in settori quali aerospace, automotive e medicale. Oggi questa tecnologia è arrivata a nuovi livelli di efficienza, sviluppando stampanti con capacità produttive senza precedenti. La stampa ultraveloce consente di produrre pezzi in tempi e costi ulteriormente ridotti, garantendo al contempo una precisione superiore dei pezzi con un’ottima finitura superficiale.

Tipi di stampanti SLS

Un numero sempre maggiore di aziende manifatturiere opta per la tecnologia di stampa 3D SLS per soddisfare le proprie esigenze di produzione e risolvere problematiche legate alla catena di approvvigionamento. Tuttavia, la grande varietà di stampanti SLS ad oggi disponibile può complicare la selezione della macchina più idonea.

Prima di prendere una decisione riguardo al tipo di stampante 3d sinterizzazione SLS da adottare, è essenziale valutare diversi fattori chiave, quali il volume di stampa necessario, la compatibilità dei materiali con le applicazioni specifiche, il grado di precisione desiderato, il costo e, non meno importante, la qualità del supporto fornito da un rivenditore autorizzato.

Ma quali tipologie di stampanti SLS sono attualmente disponibili sul mercato? Un esempio concreto sono le stampanti 3D NEXA 3D: le macchine QLS 230 e 260 sono perfette per la creazione di prototipi funzionali e piccole serie resistenti e durevoli, offrono prestazioni industriali a un costo accessibile. Entrambi i modelli sono estremamente veloci, con cicli di stampa che arrivano a un minimo di 21 ore, compreso il periodo di raffreddamento. Inoltre, le stampanti 3D QLS 230 e 260 sono compatibili con numerosi materiali anche di terze parti, per esplorare liberamente nuove soluzioni e svolgere attività di ricerca e sviluppo.

Un altro aspetto interessante e innovativo è dato dalla possibilità di riutilizzare, di fatto riciclando, le polveri provenienti dai processi di altre stampanti 3D, come quelle di HP Multi Jet Fusion e EOS per esempio. In questo video viene approfondita questa specifica caratteristica:

Vantaggi e svantaggi della sinterizzazione laser selettiva

Nessuna tecnologia di stampa 3D è perfetta in tutti i suoi aspetti. Ogni soluzione ha i suoi punti di forza e di debolezza, che vanno valutati attentamente in base alle esigenze specifiche del progetto e alle risorse disponibili.

Svantaggi delle stampanti SLS:

- Costi iniziali elevati: le stampanti 3D SLS di tipo professionale sono generalmente costose da acquistare e mantenere. Il costo iniziale può essere un ostacolo per alcune aziende o professionisti.

- Competenze in azienda: la gestione di una stampante SLS richiede una certa competenza tecnica. La preparazione del materiale in polvere, la calibrazione e la gestione del processo possono essere più complesse rispetto ad altre tecnologie di stampa 3D. Su questo il rivenditore gioca un ruolo molto importante!

- Dimensioni di costruzione limitate: le dimensioni di costruzione delle stampanti 3D SLS possono essere limitate rispetto alle tecnologie tradizionali, il che potrebbe rappresentare un problema per la produzione di oggetti più grandi.

- Qualità superficiale e rugosità dei manufatti: gli oggetti stampati con la tecnologia SLS possono presentare superfici con un RA più elevato rispetto ad altre tecniche di stampa, rendendo necessario un post-processing aggiuntivo per ottenere superfici molto lisce oppure per rendere i pezzi non assorbenti, per cui valutate bene il tipo di parte che dovete produrre.

Vantaggi delle stampanti SLS:

- Versatilità dei materiali: la sinterizzazione laser selettiva supporta una vasta gamma di materiali, inclusi polimeri termoplastici come nylon, poliammide e polipropilene. Questa versatilità la rende adatta a una varietà di applicazioni.

- Senza supporti aggiuntivi: a differenza di altre tecnologie di stampa 3D, la SLS non richiede supporti aggiuntivi durante il processo di stampa. Gli oggetti sono sostenuti dalla stessa polvere non fusa durante il processo.

- Produzione di oggetti complessi: la SLS è in grado di produrre oggetti complessi anche già assemblati, senza quindi la necessità di successivo assemblaggio da parte di un operatore.

- Buona resistenza e durabilità: gli oggetti stampati con la tecnologia SLS sono noti per la loro resistenza e durabilità. Questa caratteristica li rende adatti a prototipi funzionali e a parti meccaniche anche per componenti definitivi.

- Alta precisione: la sinterizzazione laser 3D offre un’elevata precisione nella produzione. Questa caratteristica è essenziale per applicazioni che richiedono una buona ripetibilità anche nei lavori successivi o componenti rilavorabili con sistemi tradizionali.

Sinterizzazione Laser SLS vs MJF (Multi Jet Fusion): le differenze

I più inesperti potrebbero porsi questa domanda: “La sinterizzazione laser selettiva è poi così diversa dalla tecnologia Multi Jet Fusion?”

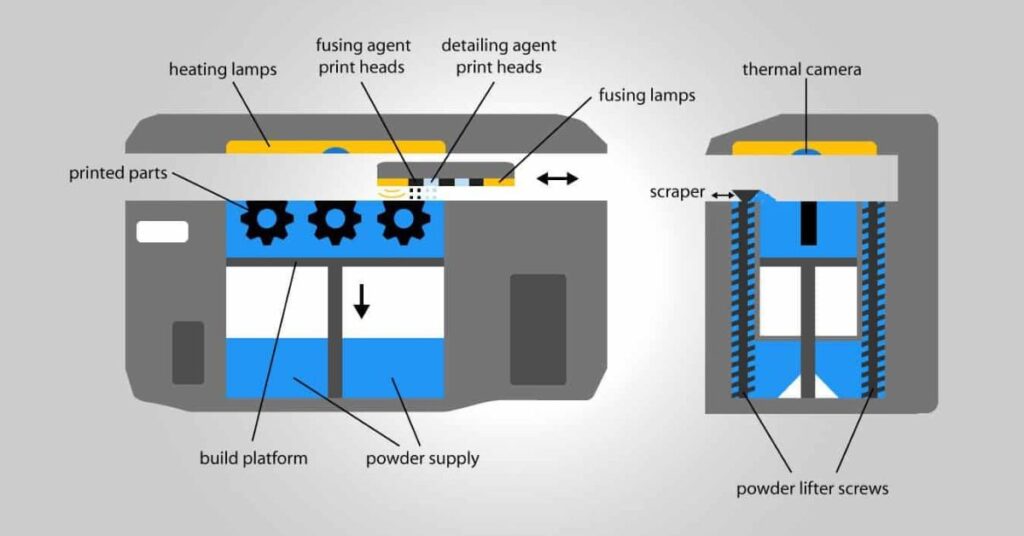

La risposta è sì: pur essendo due tecnologie di fusione che lavorano a strati con materiali in polvere e che richiedono una fonte di calore per la realizzazione dei manufatti, SLS e Multi Jet Fusion, differiscono significativamente in una serie di aspetti.

Partendo dal processo di stampa, SLS utilizza un laser CO2 ad alta potenza per sinterizzare selettivamente uno strato di polvere di materiale termoplastico. Invece, MJF utilizza agenti di fusione applicati tramite testine di stampa, seguiti da un passaggio di fusione con l’ausilio di lampade specifiche.

Il processo di stampa 3D Multi Jet Fusion – Fonte: https://facfox.com/

Una delle distinzioni chiave è poi la varietà di materiali supportati. SLS è celebre per la sua flessibilità, sviluppata in oltre 30 anni di sperimentazioni e che comprende una vasta gamma di materiali termoplastici (un aspetto già citato). In confronto, MJF tende a concentrarsi maggiormente su materiali come il PA 12, il PA 11 e il TPU, con una gamma potenzialmente più limitata rispetto a SLS.

Infine, in termini di velocità di produzione, entrambe le tecnologie offrono efficienti soluzioni. SLS gestisce la produzione con una buona velocità. Tuttavia, se si considera l’intero processo di stampa, Multi Jet Fusion richiede un tempo più breve, anche grazie alla presenza di una base di stampa rimovibile (la cosiddetta build unit) che consente di raffreddare la parte stampata all’esterno della macchina.

Inoltre, MJF può stampare molte parti simultaneamente. Un aspetto che diventa ovviamente determinante quando si parla di produzione su larga scala e rapidità.

Ancora una volta, non esiste una soluzione superiore all’altra: la scelta dipende dal risultato che si vuole ottenere e va valutata caso per caso.

Quali aziende possono beneficiare maggiormente della tecnologia SLS?

La tecnologia SLS, e in particolare la linea di stampanti QLS di NEXA 3D, può fare al caso tuo? In generale, queste stampanti sono ideali per aziende che ricercano ampia libertà nel design ad un costo accessibile e che desiderano introdurre la stampa 3D per attività di R&D ma anche per la produzione di piccole serie di componenti finali.

Entrando nello specifico, i nostri esperti consigliano di prendere in considerazione questa soluzione nei seguenti casi:

- La vostra azienda acquista componenti stampati in 3D da servizi esterni sia per R&D che per la produzione di volumi di pezzi medio-bassi. L’utilizzo di servizi esterni comporta costi elevati, soprattutto quando è necessario ottenere rapidamente i pezzi. Possedere una stampante come la QLS di NEXA 3D consente lo sviluppo di prodotti con maggiore libertà e la gestione efficiente di piccole produzioni che richiedono frequenti interazioni e modifiche. Inoltre, con questa scelta si evitano una serie di passaggi amministrativi legati all’esternalizzazione dei servizi;

- La vostra azienda è altamente innovativa, fortemente orientata alla ricerca e sviluppo e desiderosa di sperimentare maggiore libertà di design sfruttando appieno la metodologia del Design for Additive Manufacturing. Possedere in-house la tecnologia è essenziale per diffondere la cultura dello sviluppo additivo all’interno della vostra organizzazione;

- La vostra azienda ricerca materiali specifici, quali ad esempio quelli autoestinguente per componenti elettrici, antistatico, morbidi o idonei al contatto alimentare. Le stampanti QLS di NEXA 3D sono in grado di gestire tutti questi materiali;

- La vostra azienda vuole sperimentare la stampa 3D in metallo a costi accessibili. Le stampanti 3D QLS di NEXA 3D permettono di stampare anche Acciaio INO 316L – 17/4 e Titanio;

- La vostra azienda offre lavorazioni meccaniche conto terzi o servizi di stampa 3D e vuole entrare in settori e industrie specifici, sfruttando la possibilità di stampare materiali alternativi e di nicchia;

- La vostra azienda dispone già della tecnologia SLS o MJF in-house ed è alla ricerca di un modo per recuperare la polvere inutilizzata, sia per migliorare l’efficienza economica che per adottare pratiche sostenibili da un punto di vista ambientale. Le macchine QLS di NEXA 3D permettono di stampare le polveri che rimangono inutilizzate in altri impianti (ad esempio EOS, 3D Systems o HP).

La Sinterizzazione Laser Selettiva potrebbe essere la soluzione adatta alle mie esigenze. Quali sono i primi passi da compiere?

Prima di investire in una stampante SLS, è fondamentale prendere in considerazione tutte le esigenze specifiche del tuo business, nonché i processi produttivi in cui la stampante sarà utilizzata. È importante assicurarsi che la stampante sia in grado di soddisfare tutti i requisiti richiesti per garantire il successo dell’implementazione.

Il nostro team di consulenti ed esperti in additive manufacturing è qui per supportarti in questa valutazione. La nostra esperienza nel settore dell’additive manufacturing ci consente di offrire una consulenza approfondita e personalizzata trovando la soluzione migliore per la tua azienda. Inoltre, una volta che avrai acquistato la tua stampante SLS, saremo in grado di assisterti e seguirti nell’avviare l’utilizzo corretto della macchina.