La stampanti 3D industriali stanno rivoluzionando il modo in cui concepiamo e realizziamo oggetti. Grazie alla fabbricazione additiva, è possibile produrre componenti e prodotti personalizzati in modo rapido ed efficiente. Tuttavia, affinché l’additive manufacturing raggiunga il suo massimo potenziale, è essenziale ottimizzare il design dei manufatti. In questo contesto, la simulazione gioca un ruolo chiave e consente agli ingegneri di prevedere il comportamento dei materiali durante il processo di stampa 3D e di identificare possibili problematiche o punti critici. In questo articolo, esploreremo in dettaglio come le simulazioni strutturali, termiche e fluidodinamiche contribuiscano a migliorare il design per la stampa 3D, consentendo la realizzazione di prodotti di alta qualità, prestazioni superiori e maggiore affidabilità.

La produzione additiva beneficia in modo particolarmente significativo della simulazione perché questa consente di perfezionare la progettazione e i parametri di stampa 3D in modo più preciso e rapido, riducendo i costi sperimentali e accelerando lo sviluppo dei prodotti. Inoltre, la stampa 3D coinvolge spesso geometrie complesse e materiali avanzati, aspetti in cui la simulazione può essere particolarmente utile per garantire la qualità e le prestazioni desiderate.

Simulazioni Strutturali per la Stampa 3D

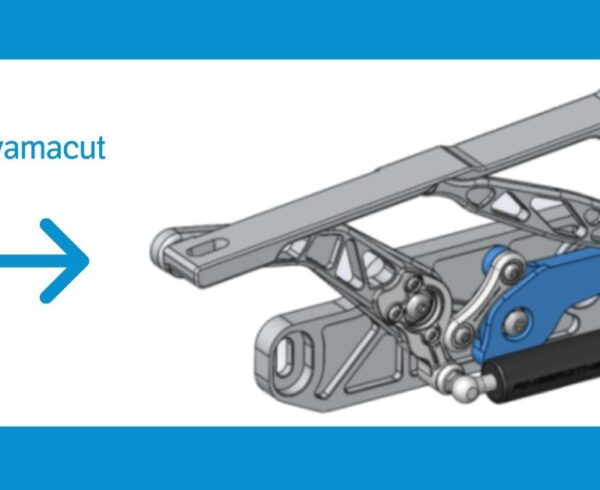

Immaginiamo di stampare in 3D un braccio della sospensione di un veicolo. Le simulazioni strutturali consentono di valutare come il braccio della sospensione si potrebbe comportare in diverse condizioni di guida, considerando anche gli effetti del fondo stradale. I risultati di queste analisi sono cruciali per ottimizzare la geometria del componente e la distribuzione dei materiali, garantendo la massima capacità di assorbire gli urti e di mantenere la stabilità del veicolo.

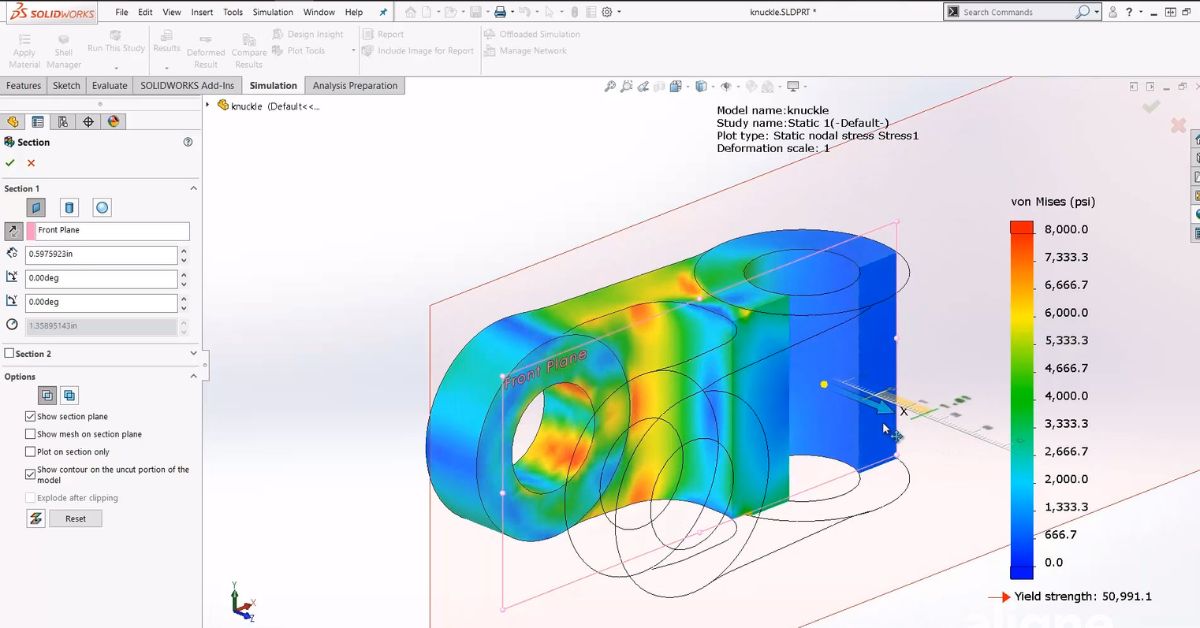

Durante il processo di fabbricazione additiva, il materiale viene depositato strato dopo strato per formare il componente o il prodotto finale. Questa tecnica di produzione crea microstrutture che possono influenzare le proprietà meccaniche del pezzo stampato. Utilizzando simulazioni avanzate, si può modellare il comportamento del materiale sotto diverse sollecitazioni e carichi, aiutando a prevedere eventuali punti di rottura, cricche o deformazioni che potrebbero verificarsi durante l’uso.

Questo consente di apportare modifiche al design in modo virtuale, migliorando la robustezza del componente senza la necessità di prototipare fisicamente ogni iterazione.

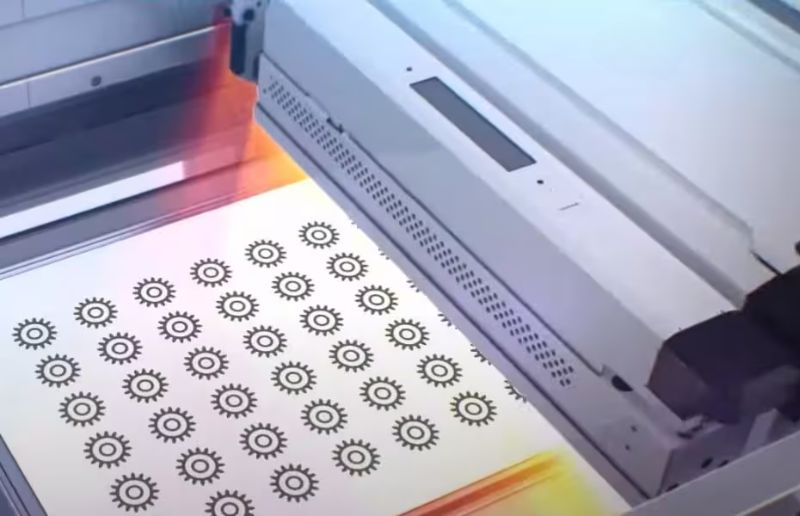

La simulazione strutturale aiuta anche a ridurre gli sprechi di materiale nel processo di stampa 3D. Identificare le zone di carico elevato consente di ridistribuire il materiale in modo da migliorare la resistenza e la durata del prodotto. Inoltre, la simulazione può suggerire l’uso di strutture a nido d’ape o reticolari, che offrono una maggiore resistenza meccanica con una quantità di materiale inferiore rispetto alle geometrie tradizionali. Se consideriamo ad esempio la stampa in 3D di un ingranaggio industriale, la simulazione strutturale permette di analizzare il comportamento dell’ingranaggio quando è soggetto ad una certa coppia o a sollecitazioni cicliche. Questo consente di progettare la forma dei denti dell’ingranaggio e selezionare il materiale ottimale per garantire la massima durata e resistenza all’usura.

Simulazioni Termiche per la Stampa 3D

La gestione del calore è una delle sfide chiave nella stampa 3D. Durante il processo di fabbricazione additiva, i materiali vengono riscaldati e raffreddati rapidamente, creando tensioni residue che possono compromettere le caratteristiche meccaniche dell’oggetto stampato. Grazie alle analisi termiche, è possibile prevedere la distribuzione della temperatura all’interno del componente o del prodotto durante il processo di stampa 3D. Questo permette di affinare i parametri di stampa, come la velocità di estrusione o la temperatura di fusione, per ridurre i difetti legati al calore (quali ad esempio l’assottigliamento del materiale o la formazione di bolle).

Supponiamo di dover stampare in 3D una ventola industriale di grandi dimensioni. Le simulazioni termiche possono fornire preziose indicazioni su come il flusso d’aria di raffreddamento interagisce con le pale della ventola e con la struttura circostante. Lo stesso ragionamento si applica se si volesse modellare la testata di motore di un’auto sportiva ad alte prestazioni, con l’obiettivo di stamparla in 3D. Analizzare in anticipo come il calore generato dalla combustione del motore si disperde attraverso la testata, permette di progettare la struttura interna del componente in modo da contenere il surriscaldamento.

Questo tipo di analisi è molto utile anche per esaminare in anticipo la formazione di tensioni residue durante le successive fasi il raffreddamento, aiutando così gli ingegneri a progettare geometrie e supporti adeguati a scongiurare deformazioni indesiderate. Un aspetto che contribuisce ad assicurare la stabilità dimensionale del prodotto finito e la precisione richiesta per applicazioni tecniche e industriali.

Simulazioni Fluidodinamiche per la Stampa 3D

Nel caso di prodotti stampati in 3D che coinvolgono il flusso di fluidi, come sistemi di raffreddamento o elementi di distribuzione di liquidi, le simulazioni fluidodinamiche svolgono un ruolo cruciale.

La simulazione fluidodinamica può rivelare potenziali aree di ristagno o di turbolenza nel flusso che possono compromettere il corretto funzionamento di un sistema. A partire da queste informazioni è possibile apportare modifiche al design per migliorare la distribuzione del fluido, minimizzare le perdite di carico e massimizzare l’efficienza complessiva del componente. Un’ottimizzazione che può essere essenziale in settori come l’aerospaziale, l’automotive e la produzione di dispositivi medici, dove la performance dei sistemi di flusso è fondamentale per il successo di un prodotto.

Ad esempio, nell’ambito dell’elettronica la stampa 3D può essere utilizzata per creare alloggiamenti personalizzati per componenti elettronici. Se ipotizziamo di stampare un alloggiamento per un processore ad alte prestazioni, le simulazioni fluidodinamiche possono aiutare a progettare canali di raffreddamento interni che ottimizzino la dissipazione del calore generato dal processore. Analizzando il flusso dell’aria attraverso questi canali, gli ingegneri possono garantire che il componente rimanga a temperature sicure e stabili, evitando il surriscaldamento.

Oppure nell’ambito aerospaziale, la stampa 3D è utilizzata per produrre componenti leggeri e resistenti. Consideriamo ad esempio la stampa 3D di un componente interno di un motore aeronautico. Le simulazioni fluidodinamiche possono essere utilizzate per studiare come il flusso d’aria interagisca con la superficie del componente, valutando la resistenza dell’aria e la distribuzione delle pressioni. Ciò consente agli ingegneri di ottimizzare la forma e la geometria del componente, riducendo la resistenza dell’aria e migliorando l’efficienza complessiva del motore.

Conclusioni e prospettive future

L’uso delle simulazioni per l’ottimizzazione del design nella stampa 3D consente di individuare e risolvere potenziali problemi prima della produzione fisica. Inoltre, può individuare aree a rischio di distorsione durante il processo di raffreddamento, indicando la necessità di supporti aggiuntivi per mantenere la forma desiderata.

Questo processo riduce significativamente i costi e i tempi di produzione, eliminando la necessità di prototipare fisicamente ogni iterazione. Inoltre, permette di esplorare una vasta gamma di configurazioni e parametri di progettazione in modo efficiente, nonché di trovare soluzioni migliori in termini di prestazioni, efficienza e sostenibilità.

Guardando al futuro, l’evoluzione delle tecnologie di simulazione promette di diventare ancora più sofisticata, permettendo agli ingegneri di affrontare sfide ancora più complesse. La combinazione di intelligenza artificiale, analisi predittive e simulazioni multi-fisiche aprirà nuove opportunità nel campo dell’ingegneria meccanica e della stampa 3D.