Il Kevlar, la fibra di carbonio, la fibra di vetro e la fibra di vetro per alte temperature, vengono impiegati come rinforzi ai materiali di base Nylon o Onyx nel processo di stampa 3D CFF (Continuous Filament Fabrication), di cui Markforged detiene il brevetto.

L’utilizzo di queste fibre lunghe è cruciale per potenziare la resistenza dei pezzi stampati. La sinergia tra la matrice in plastica e il rinforzo in fibra genera materiali compositi con una resistenza superiore sia in compressione che in tensione rispetto a quanto ottenibile separatamente.

In questo articolo esploreremo le caratteristiche distintive del Kevlar, della fibra di carbonio e della fibra di vetro, al fine di comprendere appieno le loro differenze e come possano ottimizzare le prestazioni delle parti stampate in 3D a seconda dell’applicazione.

Indice:

- Il Kevlar

- Le applicazioni del Kevlar

- Le caratteristiche del Kevlar

- Fibra di carbonio

- Le applicazioni della fibra di carbonio

- Le proprietà della fibra di carbonio

- Fibra di vetro

- Le applicazioni della fibra di vetro

- Le proprietà della fibra di vetro

- Parti stampate in 3D più performanti con le fibre continue

Il Kevlar

Rinomato per la sua incredibile resistenza, sia alla trazione che al calore, il Kevlar è un materiale leggero e versatile ed è stato sviluppato da DuPont™ nel 1964 dalla ricercatrice Stephanie Kwolek.

Si tratta di una fibra sintetica che rientra nel gruppo delle fibre aramidiche, di cui fa parte anche il Nomex. A differenza della fibra naturale che deriva da organismi viventi, quella sintetica viene creata interamente dall’uomo in laboratorio e realizzata per estrusione tramite una filiera.

Ha un carico di rottura simile alla fibra di carbonio, un modulo di elasticità a metà tra quest’ultima e la fibra di vetro e una densità (cioè il peso e le dimensioni del pezzo finito) minore rispetto a entrambe.

Le applicazioni del Kevlar

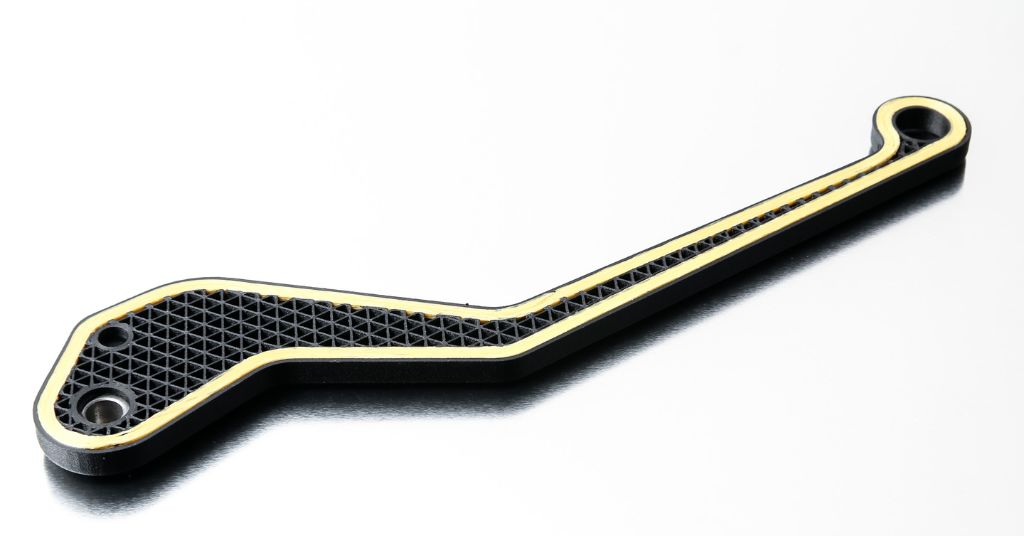

Il Kevlar è utilizzato per la realizzazione di materiali compositi ad alte prestazioni, laddove sono necessarie caratteristiche come leggerezza, rigidità, resistenza agli urti e all’usura. Utilizzabile come rinforzo ai materiali di base come l’Onyx e il Nylon bianco, permette di creare parti estremamente versatili.

Le sue principali applicazioni rientrano nei settori più svariati. Ecco gli utilizzi più noti:

- giubbotti antiproiettile

- capi antinfortunistici

- elemento strutturale nel telaio o nella carrozzeria di auto o moto

- cinghie di distribuzione

- tubazioni dei freni a disco

- funi

- rinforzi nell’abbigliamento tecnico per motociclisti

- gomme di auto e biciclette

- cavi di fibra ottica

Le caratteristiche del Kevlar

Il Kevlar non mostra segni di deterioramento, né subisce alcun danno anche in ambienti a basse temperature (-196°C) e con radiazioni di elettroni.

In questo video puoi apprezzare le performance del Kevlar a confronto con PLA e ABS: il video mostra parti in ABS (blu), PLA (rosso) e Onyx rinforzato con Kevlar (nero) colpite con un martello

Il Kevlar è inoltre caratterizzato da:

- basso allungamento

- alto carico di rottura

- rapporto carico di rottura/peso molto alto

- eccellente resistenza alla fatica

- buone prestazioni su un ampio intervallo di temperature

- non si scioglie; si decompone a 427°C – 482°C

- basso creep

- nessun ritiro

- buona stabilità chimica

- alta resistenza all’abrasione

- debole forza di compressione in direzione trasversale

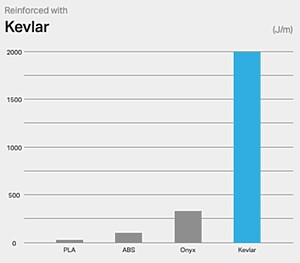

Resistenza all’impatto: il Kevlar è 8 volte più resistente dell’ABS pur essendo il 15-20% più leggero delle fibre di vetro e carbonio.

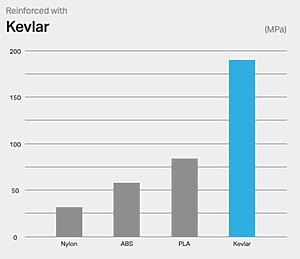

Resistenza alla flessione: nella flessione a 3 punti, il Kevlar stampato in 3D è 3 volte più forte dell’ABS e 6 volte di più del nylon.

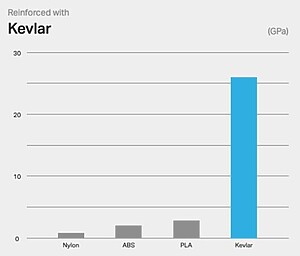

Rigidità alla flessione: il kevlar stampato in 3D è 12 volte più rigido dell’ABS e 30 volte in più rispetto al nylon.

Fibra di carbonio

La fibra di carbonio è composta da atomi di carbonio organizzati in una struttura cristallina. Presenta uno dei più elevati rapporti resistenza/peso, migliore persino di acciaio e titanio.

Le applicazioni della fibra di carbonio

Le proprietà incredibili della fibra di carbonio vengono sfruttate in sostituzione al metallo per applicazioni dove il risparmio di peso è fondamentale. La fibra di carbonio può essere utilizzata per un’ampia varietà di utilizzi nei settori aerospaziale, automotive, architettura e costruzioni, beni di consumo, medicale, energia, difesa, elettronica e macchinari industriali. Tra le applicazioni principali vi sono:

- Robotica

- Effettori finali, pinze e ganasce

- Apparecchiature di ispezione, maschere di saldature e apparecchiature CMM

- Biciclette e componenti

- Applicazioni nel settore del motorsport

Le proprietà della fibra di carbonio

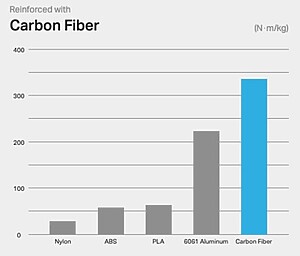

Rapporto forza/peso

Rispetto all’alluminio 6061, la fibra di carbonio stampata in 3D ha un rapporto resistenza/peso più alto del 50% in flessione e del 300% in tensione.

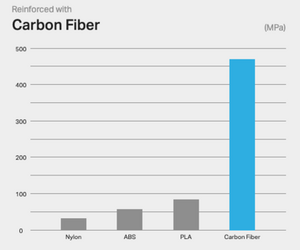

Resistenza alla flessione

Nella flessione a 3 punti, la fibra in carbonio stampata in 3D è 8 volte più forte dell’ABS e 20% più forte della performance dell’alluminio.

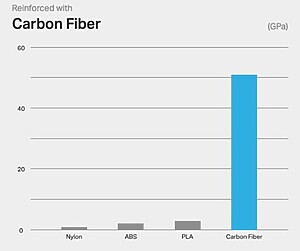

Rigidità alla flessione

Il filamento in fibra di carbonio stampato in 3D è 25 volte più rigido dell’ABS e due volte più rigido della fibra di vetro, del Kevlar e della fibra di vetro per alte temperature.

Altre proprietà della fibra di carbonio

- ha lo stesso limite di snervamento dell’alluminio 6061

- inizia a cedere allo stesso livello di sollecitazione in cui l’alluminio inizia a deformarsi

- ritorna alla sua forma originale dopo la rimozione del carico, mentre

- l’alluminio rimane deformato

- è conduttiva

- è resistente alla corrosione e al calore

- sostiene una forza nota in modo costante

Per avere un’idea delle capacità di questo materiale, guarda questo video in cui una catena stampata in 3D e rinforzata con fibra di carbonio viene messa alla prova. Sorprendentemente, resiste a un peso di 22.200 pounds (circa 10.070 kg), equivalente a sollevare tre Ford F150.

Fibra di vetro

La fibra di vetro deriva dalla sabbia silicea inorganica, sottoposta a temperature estremamente elevate che la trasformano in filamenti fibrosi amorfi ultra-sottili. Questi lunghi filamenti di vetro vantano una resistenza alla trazione straordinariamente elevata.

Le applicazioni della fibra di vetro

La fibra di vetro continua rappresenta spesso la scelta ideale per la realizzazione di attrezzature di produzione e strumenti per la messa a punto o la prototipazione a costi contenuti.

Con una notevole resistenza al calore e alla flessione, seconda solo alla fibra di carbonio, la fibra di vetro HSHT offre un rinforzo continuo economicamente vantaggioso per molteplici applicazioni industriali che richiedono resistenza al calore e agli urti.

Con una notevole resistenza al calore e alla flessione, seconda solo alla fibra di carbonio, la fibra di vetro HSHT offre un rinforzo continuo economicamente vantaggioso per molteplici applicazioni industriali che richiedono resistenza al calore e agli urti.

Le proprietà della fibra di vetro

L’utilizzo della fibra di vetro può apportare significativi miglioramenti alle proprietà dei pezzi stampati in 3D. Ad esempio, le parti rinforzate con fibra di vetro sono 20 volte più resistenti e 10 volte più rigide in tensione rispetto alle parti stampate in ABS tradizionale.

Entrambe le varianti, fibra di vetro e fibra di vetro HSHT, presentano ulteriori proprietà secondarie potenzialmente uniche e vantaggiose. Quando una parte stampata si consuma, la fibra di vetro o la fibra di vetro HSHT possono emergere dalla superficie, rivelando filamenti bianchi che forniscono un chiaro segnale visivo di usura. La tenacità della fibra esposta può inoltre prolungare la durata del pezzo.

Nei casi di parti soggette a carichi ciclici, il rinforzo in fibra di vetro HSHT non solo offre una resistenza simile a quella della fibra di carbonio, ma soprattutto presenta la caratteristica di cedere plasticamente con un minimo rimbalzo di energia.

Poiché entrambe le varianti di fibra di vetro sono amorfe, offrono una soluzione radiolucida superiore per numerose applicazioni RF/antenne.

Parti stampate in 3D più performanti con le fibre continue

L’utilizzo di rinforzi in fibra lunga come il Kevlar, la fibra di carbonio e la fibra di vetro nei processi di stampa 3D CFF permette di produrre parti con prestazioni superiori. Ogni tipo di fibra offre proprietà uniche: dal Kevlar, con la sua resistenza all’usura e agli impatti, alla fibra di carbonio, che offre un rapporto resistenza/peso eccezionale, fino alla fibra di vetro, che presenta un’ottima resistenza al calore e alla flessione.

Questa tecnologia innovativa, firmata Markforged, è proposta in una vasta gamma di stampanti che includono modelli desktop e Industrial, ideali per l’ufficio Tecnico, l’R&D e i reparti produttivi anche di aziende di medie e piccole dimensioni.