La collaborazione tra progettazione meccanica e progettazione elettrica è di fondamentale importanza per lo sviluppo di prodotti elettromeccanici innovativi. Ma perché solo alcuni team riescono a collaborare? E soprattutto come ci riescono?

Nel 2019 Engineering.com, società americana specializzata in indagini di mercato, ha condotto una ricerca su un campione di 265 aziende, al fine di determinare come è possibile l’integrazione tra il CAD elettrico e il CAD meccanico. Abbiamo così pensato di illustrarti alcuni dei risultati di questa ricerca.

1. Collaborazione tra reparti

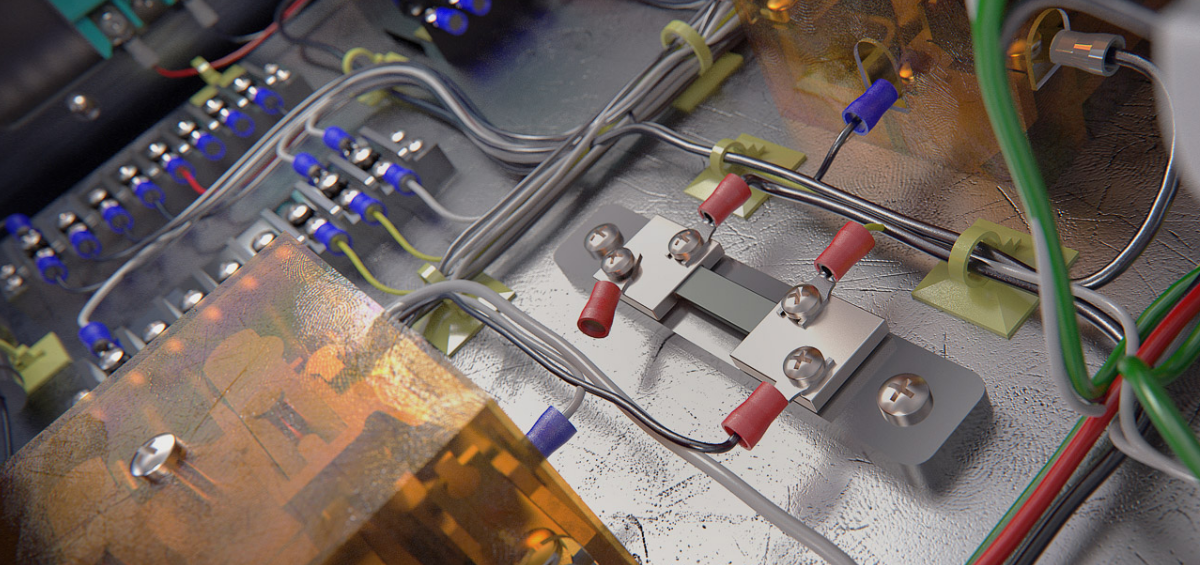

Lo sviluppo elettromeccanico dei prodotti richiede approcci completamente collaborativi con accesso e condivisione in tempo reale dei dati tra tutti i team. I team devono collaborare per tutto il ciclo di vita dello sviluppo del prodotto. Le soluzioni impiegate da un’azienda possono rappresentare un fattore di differenziazione chiave per fornire un valore ottimale del prodotto.

2. Colmare il divario tra ecad e mcad

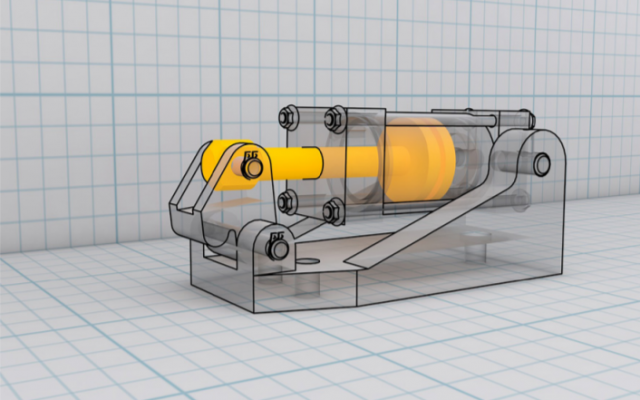

Ovviamente, esistono delle differenze tra i processi ECAD e MCAD e le distinte materiali da essi generate, ma esistono anche delle similitudini. Vale a dire, entrambi contengono componenti o parti. Essenziali per la collaborazione tra ECAD e MCAD sono i flussi di lavoro bidirezionali, in grado di garantire collaborazione, interoperabilità e flessibilità nella progettazione in tempo reale, soprattutto per le inevitabili modifiche di progettazione dell’ultimo minuto.

3. Strumenti digitali compatibili

Gli strumenti che non “comunicano” tra loro, cioè non sono associativi, e inibiscono un flusso di lavoro bidirezionale possono causare problemi gravi. Ad esempio, quando viene effettuata una modifica meccanica, questa non viene riflessa sul lato elettrico e viceversa. Utilizzare strumenti compatibili, permette una maggiore comunicazione tra i due reparti.

4. Riduzione dei costi e ottimizzazione dei risultati

Comune alla maggior parte dei processi sono gli errori e le imprecisioni nei dati ECAD e MCAD 3D quando un formato viene letto nella suite CAD dell’altro. Se si utilizzano sistemi di progettazione integrati, si riducono al minimo i problemi associati alla conversione dei dati provenienti da team meccanici ed elettrici, che possono così lavorare simultaneamente, ottimizzando i risultati e i costi.

5. Interoperabilità

Un’altra importante difficoltà è l’interoperabilità nello sviluppo di prodotti elettromeccanici, ovvero la capacità di riutilizzare i dati in sistemi diversi attraverso il trasferimento e la conversione dei dati. I dati possono essere 3D (modelli solidi), 2D (disegni) o di testo, ma l’obiettivo è consentire il trasferimento di informazioni tecniche tra i vari soggetti interessati in modo da aggiungere valore al ciclo di vita di sviluppo del prodotto. Oltre a ciò, il problema viene ulteriormente complicato dalla crescente esigenza di fornire informazioni tecniche per assicurare una maggiore durata delle singole applicazioni. Infatti esiste un’alta probabilità che in futuro i dati non saranno interpretabili da un altro sistema. E’ quindi indispensabile utilizzare un sistema in grado di adattarsi all’interoperabilità ECAD e MCAD di oggi e del futuro.