Quando si decide di investire su una nuova tecnologia di produzione, uno degli aspetti su cui ci si focalizza maggiormente riguarda il ritorno sull’investimento che potremmo ricavare.

Anche se si tratta di una valutazione imprescindibile, nel caso di tecniche rivoluzionarie come la stampa 3D industriale sarebbe più corretto non fermarsi a una mera analisi della struttura dei costi – questo perché introdurre la manifattura additiva porta con sé molte novità e benefici, che si ripercuotono su numerosi aspetti aziendali.

Con questo articolo vogliamo quindi mostrarti le innovazioni della stampa 3D industriale e come l’additive manufacturing può avere un impatto positivo su tutte le fasi del processo produttivo.

Dalle lavorazioni convenzionali all’additive manufacturing: tutte le novità

Introdurre la tecnologia di stampa 3D può portare importanti cambiamenti e migliorie all’interno di tutto il ciclo di sviluppo e produzione. I vantaggi più evidenti sono:

- Riduzione della complessità nel produrre

La produzione additiva richiede un numero inferiore di step di lavorazione rispetto alle tecniche convenzionali e le semplifica.

La progettazione per l’additive manufacturing garantisce grande libertà all’ufficio tecnico, che può creare un numero maggiore di versioni senza vincoli, e così ottimizzare un pezzo al massimo. Le attività di prototipazione e convalida sono molto più brevi grazie e alla possibilità di stampare tante versioni dello stesso pezzo in modo rapido, economico e semplice. La fase della produzione è poi quella in assoluto più rivoluzionaria: la velocità e la flessibilità di produzione dell’additive manufacturing permettono di rispondere immediatamente a un ordine o a richieste specifiche. Altro grande vantaggio legato alla produzione: spesso si possono eliminare alcune fasi lunghe e laboriose come la pressofusione e lo stampaggio a iniezione.

La produzione additiva consente anche di aggiornare, modificare o riprogettare da capo un componente in modo rapido, evitando i costi esorbitanti che la modifica o il rifacimento di una serie di stampi normalmente comportano.

- Riduzione della manodopera e degli errori umani.

Nella produzione tradizionale spesso avviene che le parti di cui si compone un oggetto siano lavorate come componenti separate mediante l’utilizzo di svariati macchinari e operatori.

La produzione additiva invece non richiede la lavorazione di più parti da assemblare in seconda battuta. Un pezzo può infatti essere realizzato come un unico oggetto, riducendo drasticamente gli errori umani dovuti al montaggio manuale.

- Riduzione degli spazi del magazzino per lo stoccaggio e lavorazione.

È possibile ridurre e in alcuni casi eliminare l’esigenza di stoccare le parti in attesa di una commessa. - Riduzione del numero di fornitori con i quali interfacciarsi per la ricezione dei materiali

Con una conseguente maggiore reattività alle esigenze estemporanee di clienti o interne. - Riduzione della quantità dei materiali usati

Con i software di ottimizzazione topologica si può ridurre la massa del prodotto, minimizzando i volumi e risparmiando sul materiale. Inoltre, la polvere inutilizzata dalla stampante viene recuperata per l’80%.

- Aumento della flessibilità e del time to market

Grazie alla possibilità di produrre pezzi completamente diversi all’interno della stessa stampa, è possibile accorpare più ordini anche di piccole dimensioni e ottimizzare così le ore e il materiale utilizzato. Non sono quindi più necessari lotti minimi e i tempi di produzione sono molto più rapidi rispetto alla produzione tradizionale. - Incremento del profitto

La complessiva semplificazione di processi e lavorazioni può portare a una diminuzione fino all’80% dei costi di produzione – un aspetto naturalmente cruciale per qualsiasi realtà imprenditoriale.

Esempi pratici di evoluzione rispetto alle lavorazioni convenzionali: alla scoperta di Everex

I punti appena citati non sono considerazioni teoriche ma vantaggi riscontrati concretamente da molte imprese come ad esempio Everex, un cliente Nuovamacut che grazie all’adozione di stampanti 3D è riuscita a realizzare una macchina complessa in 1 mese e 10 giorni, contro i 4-5 mesi di lavorazione richiesti dal tradizionale processo di produzione. Scopriamo qualche dettaglio in più sull’esperienza di questa azienda con la stampa 3D.

Everex si trova a Sesto Fiorentino e si occupa di progettazione, sviluppo e costruzione di apparecchiature per analisi biomedicale, distributori automatici nonché di automazione industriale. Qualche anno fa l’azienda ha adottato una stampante 3D Multi Jet Fusion 4200 di HP per realizzare i componenti di alcuni macchinari per la diagnostica, caratterizzati da strutture particolarmente complesse.

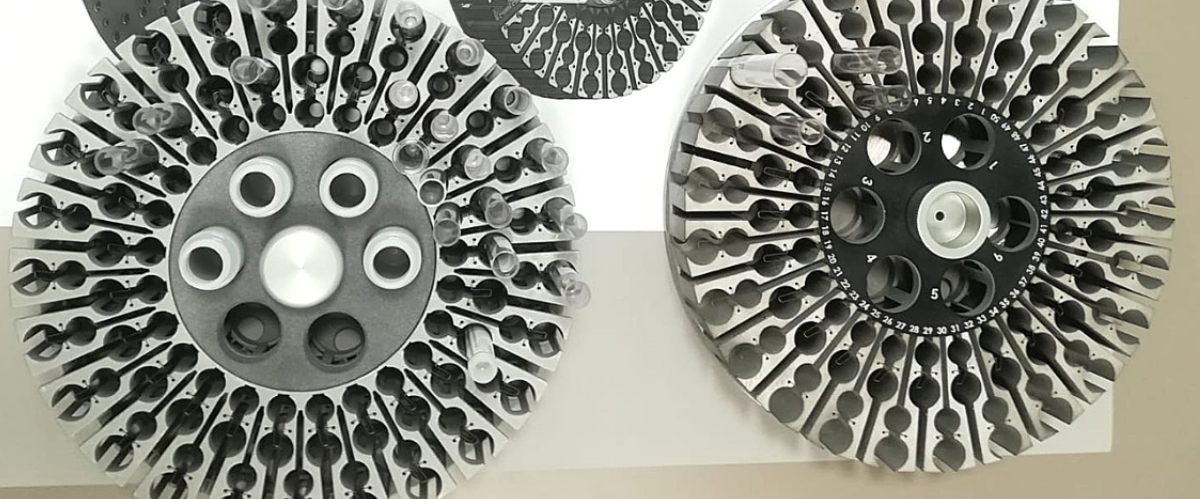

Un esempio è la “ruota porta provette”. Nella foto la ruota a sinistra è stata realizzata in 3D, riducendo gli elementi che la compongono da 60 a soli 3 componenti. Il gruppo a destra è stato prodotto con le tradizionali tecnologie che hanno richiesto l’uso di stampi di materiale termoplastico e notevoli investimenti per la creazione delle singole parti.

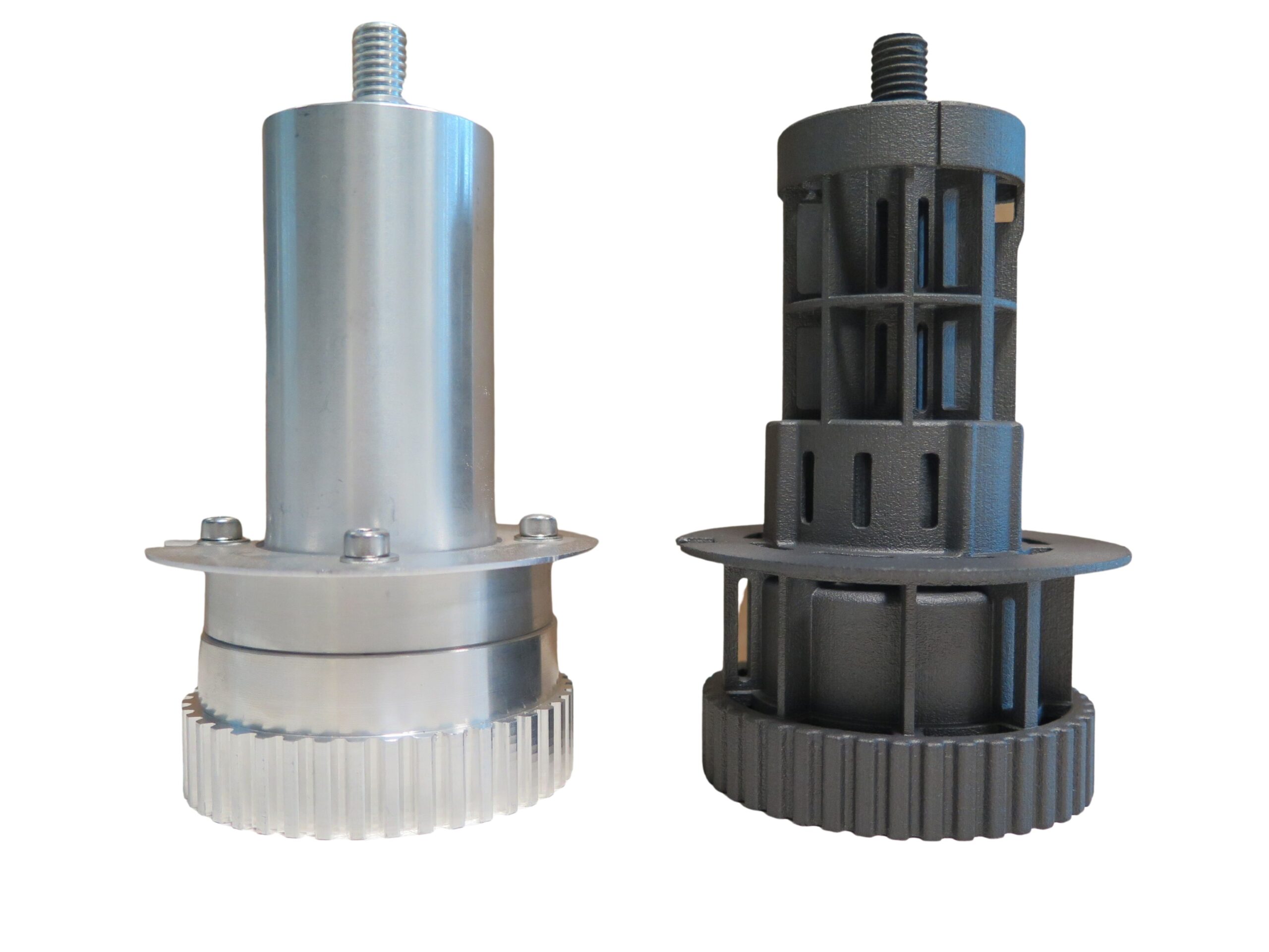

In altri progetti, si è addirittura ottenuta 1 sola componente annullando completamente la fase di assemblaggio. È il caso dell’Albero 42 XL, mostrato nella foto nella versione prodotta tradizionalmente e in manifattura additiva ( o 3D Print).

Questo gruppo era in origine costituito da 8 parti assemblate e il costo di produzione era pari a 45 euro per una commessa di 100 pezzi. A seguito di un redesign pensato con la produzione additiva, che ne ha semplificato e ottimizzato la struttura, ora l’Albero 42 XL viene realizzato sostenendo un costo pari a 20 euro (55% in meno rispetto al pezzo prodotto con una lavorazione tradizionale) e senza vincoli di lotto minimo.

In generale, comparando il costo di produzione delle due diverse tecnologie produttive, quella additiva vince su quella tradizionale con un risparmio del 48,3% come conferma Lorenzo Balli, CEO di Everex.

L’intuizione di Balli è stata quella di aver compreso da subito che adottare una stampante 3D industriale non significava solo avere una macchina per realizzare prototipi, ma ottenere in tempi brevi un prodotto finito, pronto per il mercato con una altissima customizzazione.

Visti i risultati e i notevoli risparmi ottenuti, Everex ha recentemente deciso di consolidare il proprio parco macchine, sostituendo la stampante HP Multi Jet Fusion 4200 con due HP Multi Jet Fusion 5210, un modello di stampante più adatto alle necessità dell’azienda e che assicura volumi di stampa più elevati. La stampa 3D ha integrato e migliorato le tecniche di produzione preesistenti in azienda – grazie a questo potenziamento ora:

- il 15-20% dei componenti sono prodotti con la tecnologia additiva;

- il 2-5% dei pezzi di macchinari prodotti in passato sono stati riprogrettati per la produzione in 3D, al fine di ottimizzare e velocizzare la produzione di ricambi.

Secondo Alessio Ciuffi, Ingegnere Meccanico presso Everex, la produzione additiva ha anche accelerato notevolmente i tempi di ricerca e sviluppo: “siamo in grado di ottenere un componente e testarlo in soli 2 giorni, senza fermare la produzione. Componenti prodotti con le tecniche tradizionali possono richiedere invece anche un paio di settimane, tutto dipende dalla disponibilità del fornitore”.

Un’altra fase su cui la produzione additiva incide positivamente è poi quella di modifica o aggiornamento di componenti già in produzione. L’Ing. Ciuffi conferma che “il tempo di aggiornamento di un componente in 3D è minore del tempo richiesto per assiemi realizzati attraverso le tecniche tradizionali. Questo perché nel secondo caso capita spesso di dover aggiornare più componenti o di doverne creare di nuovi. Inoltre, le lavorazioni tradizionali obbligano ad affrontare vincoli di fattibilità più stringenti, che rallentano l’aggiornamento – problematica non presente con la tecnologia additiva. Il tempo di aggiornamento può indicativamente passare dalle 2/3 settimane per le tecniche sottrattive o 10 settimane per i pezzi stampati a iniezione a una sola settimana per i pezzi 3D.

Anche il costo di aggiornamento è minore, perché risiede solo nella geometria modificata. Con le tecniche tradizionali, può invece rendersi necessario aggiornare le attrezzature (stampi per iniezione, termoformatura…), un procedimento molto costoso”.

Un cambio di mentalità rispetto alle lavorazioni convenzionali

La stampa 3D non pone limiti creativi e lascia al progettista la massima libertà, il “come verrà realizzato” non sarà più un problema, in fase progettuale potrà concentrarsi solo sulle caratteristiche che dovrà avere l’oggetto per rispondere alle esigenze dell’utente/mercato.

La stampa 3D non è soltanto una tecnologia che riduce i costi e aumenta i margini, ma è una soluzione che cambia completamente il modo di pensare la produzione perché come dice Balli – “con questa tecnologia si passa da asportare solo il materiale che non serve, ad aggiungere solo il materiale di cui si ha bisogno”.